| 8-800-333-25-17 | 2140217@tdk66.ru | ||||||||||||

- Главная

- Статьи

- Применение кварцевой муки Silverbond в проектировании составов самоуплотняющихся бетонов

Применение кварцевой муки Silverbond в проектировании составов самоуплотняющихся бетонов

В статье представлены результаты исследования влияния кварцевой муки Silverbond марок 15 и 20 на физико-механические и эксплуатационные характеристики самоуплотняющихся бетонов при частичном замещении ею портландцемента, а также исследования возможности применения стальной фибры различных видов и в разных дозировках для повышения физико-механических и эксплуатационных свойств данных бетонов с кварцевой мукой.

В статье представлены результаты исследования влияния кварцевой муки Silverbond марок 15 и 20 на физико-механические и эксплуатационные характеристики самоуплотняющихся бетонов при частичном замещении ею портландцемента, а также исследования возможности применения стальной фибры различных видов и в разных дозировках для повышения физико-механических и эксплуатационных свойств данных бетонов с кварцевой мукой.

В последнее десятилетие в России ежегодно растет объем конструкций, изготовленных из самоуплотняющихся бетонов (СУБ). Применение данного вида бетонов, несмотря на его более высокую себестоимость, позволяет сократить трудовые и временные затраты, а также повысить уровень безопасности на строительной площадке за счет его высокой подвижности, отказа от виброуплотнения и быстрого набора материалом прочности. В сравнении с традиционными составами бетонов СУБ удобнее применять для изготовления конструкций со сложной геометрией и мелких элементов, т.к. они обеспечивают лучшее сцепление с арматурой и получение поверхности высокого качества. Из недостатков СУБ можно отметить их повышенный коэффициент ползучести и сравнительно более низкий модуль упругости за счет повышенного содержания цементного теста в бетонной смеси и пониженного содержания крупного наполнителя [1-4]. Для достижения требуемого класса СУБ по удобоукладываемости и устойчивости к расслаиванию важно подбирать оптимальную дозировку микронаполнителя и пластифицирующей добавки [5, 6]. Стоит отметить, что отдельные исследователи рекомендуют применять вместо микронаполнителя различные активные минеральные добавки (микрокремнезем, шлак, золу-унос и пр.) [7-10], однако их использование нередко приводит к повышению времени структурообразования и, как следствие, снижению ранней прочности и даже возникновению трещин в конструкциях. Также в настоящий момент проблемой является нестабильность качества подобных продуктов, а иногда и их высокая стоимость.

Из микронаполнителей, представляющих собой тонкую фракцию минеральных наполнителей, как правило, применяются доломитовая, известняковая и кварцевая мука, а также отсевы дробления различных горных пород [11-13]. При выборе микронаполнителя важную роль играют такие его свойства, как стабильный зерновой состав, низкое содержание или отсутствие вредных примесей, приближенная к сферической форма частиц, низкое водопотребление и стойкость к воздействию агрессивных сред. Данными параметрами характеризуется кварцевая мука Silverbond производства ООО «Сибелко Рус», что позволяет успешно применять ее для проектирования СУБ с требуемыми классами по удобоукладываемости, устойчивости к расслаиваемости, прочности, а также марками по водонепроницаемости и морозостойкости. Для улучшения сегрегационной устойчивости, физико-механических и эксплуатационных характеристик СУБ в их составы можно вводить различные виды фибры (стальную, полимерную). Это дает возможность получать сверхвысокофункциональный самоуплотняющийся бетон с улучшенными показателями прочности, морозостойкости, водонепроницаемости, устойчивости к динамическим, температурно-влажностным воздействиям, износу и т.п., ударной прочности и упругости, трещиностойкости, вязкости разрушения, огнестойкости, которые могут в несколько раз превосходить значения аналогичных характеристик у традиционных СУБ [14-16]. В настоящей статье рассматривается: − влияние замещения части портландцемента кварцевой мукой Silverbond различных марок на физико-механические и эксплуатационные характеристики СУБ; − влияние применения стальной фибры двух видов в различных дозировках на технологические, физико-механические и эксплуатационные характеристики СУБ с использованием кварцевой муки.

Методы испытания и применяемые материалы

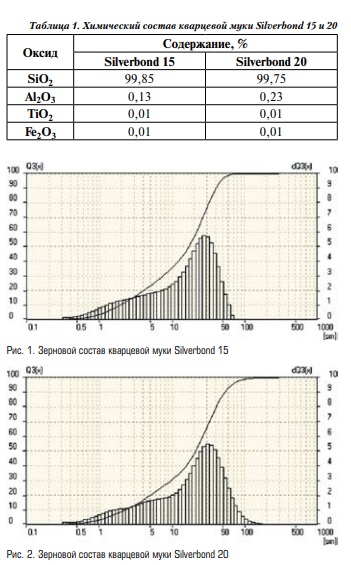

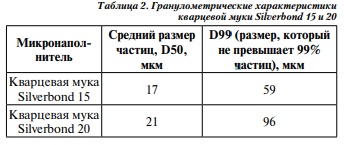

Зерновой состав микронаполнителей определяли методом лазерной дифрактометрии в соответствии с ISO 133201:2009, химический состав – методом энергодисперсионной спектроскопии в соответствии с ASTM E 1508-12а.

Экспериментальные составы СУБ подбирали с учетом рекомендаций Европейской федерации специалистов по строительной химии и бетону [17] и в соответствии с методикой профессора Окамуры [18-19].

Подвижность по расплыву конуса и расслаиваемость бетонных смесей определяли по ГОСТ 10181 (EN 12350), предел прочности на сжатие и предел прочности на растяжение при изгибе затвердевших бетонов – по ГОСТ 10180 (EN 12390), марку по морозостойкости – по ГОСТ10060 (третий метод, ускоренный) (EN 12390-9), марку по водонепроницаемости – по ГОСТ 12730.5 (ускоренный метод).

Для проведения экспериментального исследования использовались следующие материалы: − портландцемент ЦЕМ II/А-Ш 42,5Н по ГОСТ 31108 производства ОАО «Холсим (Рус) СМ»;

− природный карьерный песок фракции 0-5 мм (крупный песок II класса по ГОСТ 8735);

− щебень фракции 5-20 мм по ГОСТ 26633 и ГОСТ 8267;

− кварцевая мука Silverbond 15 и Silverbond 20 производства ООО «Сибелко Рус» (химический и зерновой составы приведены в табл. 1-2 и на рис. 1-2);

− пластифицирующая добавка на основе поликарбоксилатного эфира GLENIUM®115 производства BASF;

− фибра стальная, L=50 мм, D=0,8 мм (далее обозначена как Ф1);

− фибра стальная, L=15 мм, D=0,3 мм (далее обозначена как Ф2);

− вода по ГОСТ 23732.

Результаты исследования

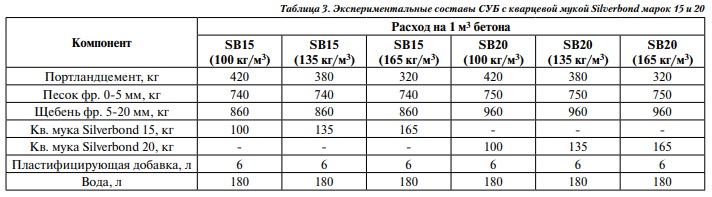

На первом этапе исследования изучалось влияние замены части портландцемента в составе СУБ на кварцевую муку Silverbond марок 15 и 20. Исходная дозировка кварцевой муки составляла 100 кг/м3 и повышалась до 135 и 165 кг/м3 (с сокращением расхода портландцемента на 40 и 100 кг/м3 соответственно). При этом содержание пластифицирующей добавки и расход воды затворения были постоянными.

Экспериментальные составы приведены в табл. 3. Технологические свойства бетонных смесей, полученных с применением одной марки кварцевой муки, взятой в различных дозировках, были сопоставимы. При использовании Silverbond 15 подвижность СУБ по расплыву конуса составила 640-650 мм (класс по удобоукладываемости SF1), расслаиваемость – 10,0-10,4% (класс по устойчивости к расслаиваемости SR2); при использовании Silverbond 20 подвижность по расплыву конуса составляла 670-680 мм (класс по удобоукладываемости SF2), расслаиваемость – 14,4-14,9% (класс по устойчивости к расслаиваемости SR2).

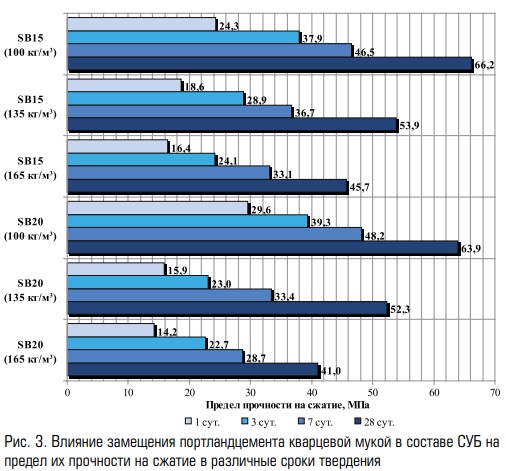

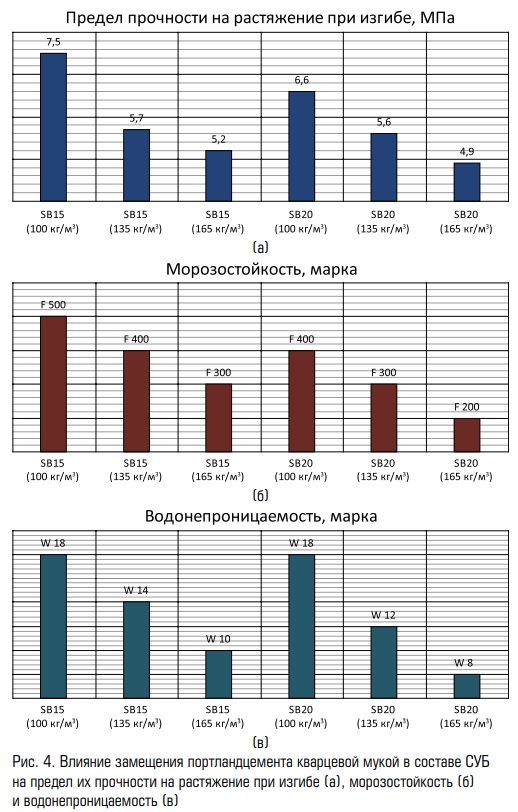

По результатам исследования (рис. 3, 4) установлено, что с повышением степени замещения портландцемента кварцевой мукой в составах СУБ их предел прочности на сжатие через 1, 3, 7 и 28 сут. значительно снижается, в особенности на ранних этапах твердения, а также снижаются предел прочности на растяжение при изгибе, морозостойкость и водонепроницаемость.

Экспериментальные составы СУБ характеризовались следующими физико-механическими и эксплуатационными свойствами: класс по прочности при сжатии B30-В50 (предел прочности при сжатии 41,0-66,2 МПа), класс по прочности на растяжение при изгибе Вtb3,6-Вtb5,6 (предел прочности на растяжение при изгибе 4,9-7,5 МПа), марка по морозостойкости F200-F500, марка по водонепроницаемости W8-W18. Таким образом, варьируя степень замещения портландцемента кварцевой мукой, возможно проектировать составы СУБ с требуемым сочетанием технологических, физико-механических и эксплуатационных характеристик.

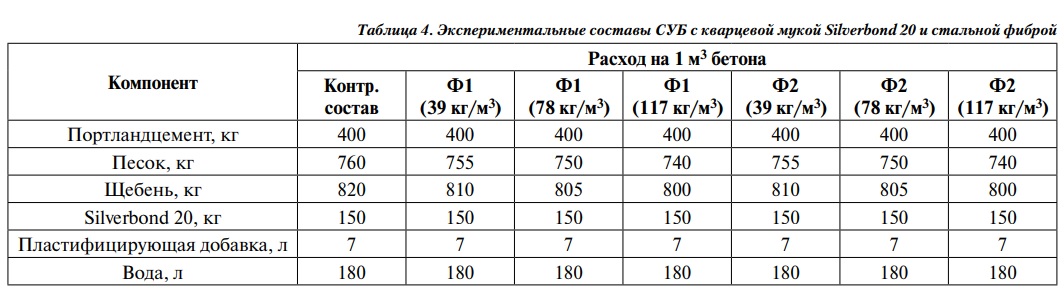

На втором этапе исследования было изучено влияние двух видов стальной фибры (Ф1: L=50 мм, D=0,8 мм и Ф2: L=15 мм, D=0,3 мм), взятой в дозировках 39, 78 и 117 кг/м3, на технологические, физико-механические и эксплуатационные свойства СУБ с применением кварцевой муки Silverbond 20. Расход портландцемента, кварцевой муки, пластифицирующей добавки и воды затворения был одинаковым во всех экспериментальных составах (табл. 4).

По результатам исследования установлено, что введение стальной фибры в состав СУБ с кварцевой мукой Silverbond 20 приводит к снижению подвижности по расплыву конуса с повышением дозировки фибры. При этом использование фибры меньшей длины и диаметра (Ф2) обеспечивает более значительное уменьшение подвижности: расплыв конуса снижается на 9-41%, при этом дозировки фибры 78 и 117 кг/м3 не позволяют получать бетонные смеси с удовлетворительной удобоукладываемостью. Введение стальной фибры Ф1 привело к снижению подвижности на 4-20%, при дозировке 30 кг/м3 класс СУБ по удобоукладываемости не изменился в сравнении с контрольным составом и составил SF1, при дозировках 78 и 117 кг/м3 – снизился до SF1. Стоит отметить, что подвижность СУБ может быть скорректирована повышением дозировки пластифицирующей добавки. Все исследуемые экспериментальные составы характеризировались отсутствием расслоения бетонной смеси.

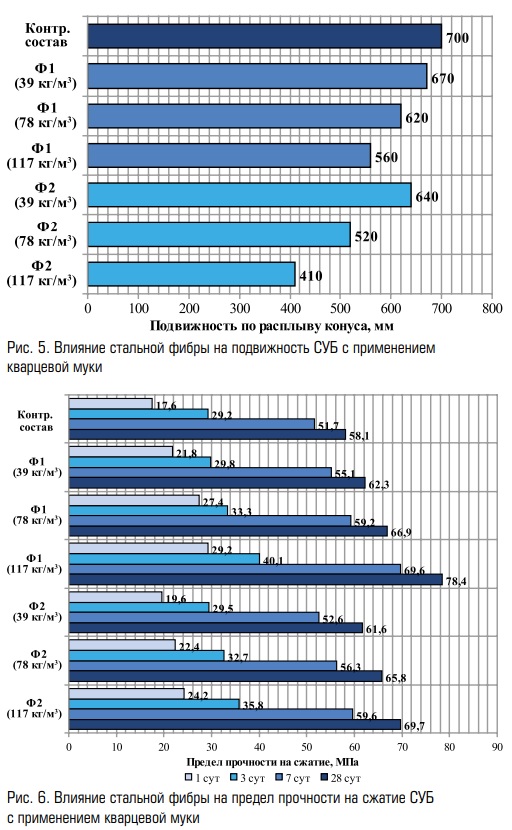

Предел прочности на сжатие экспериментальных составов СУБ с кварцевой мукой Silverbond 20 при введении стальной фибры повышался с увеличением ее дозировки, при этом наиболее значительный прирост был зафиксирован в возрасте 1 сут. С введением стальной фибры обоих видов в дозировке 39 кг/м3 класс по прочности на сжатие СУБ не изменился в сравнении с контрольным составом и был равен В45, в дозировке 78 кг/м3 – повысился до B50, в дозировке 117 кг/м3 – увеличился до В55 и В50 при использовании фибры Ф1 и Ф2 соответственно.

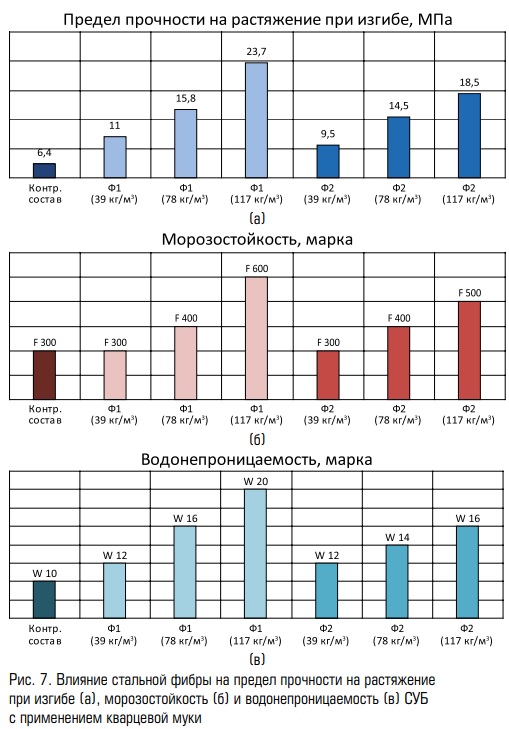

Наиболее существенное влияние введение стальной фибры в состав СУБ оказало на значение предела прочности на растяжение при изгибе. Класс по прочности на сжатие контрольного состава СУБ был равен Btb4,8, тогда как СУБ с использованием стальной фибры характеризовались классами более Btb8 (предел прочности на растяжение при изгибе составил 11,0-23,7 МПа при применении стальной фибры Ф1 и 9,5-18,5 МПа при применении стальной фибры Ф2 в дозировках от 39 до 117 кг/м3).

Морозостойкость и водонепроницаемость СУБ также увеличились с повышением доли стальной фибры, причем при дозировке 39 кг/м3 эффективность обеих ее видов была одинаковой, а при дозировке 78 и 117 кг/м3 стальная фибра Ф1 была эффективнее Ф2. Были получены составы СУБ с маркой по морозостойкости F300-F600 и маркой по водонепроницаемости W10-W20.

Выводы:

Применение кварцевой муки Silverbond марок 15 и 20 позволяет проектировать составы СУБ с различными физико-механическими и эксплуатационными характеристиками при заданных технологических параметрах. Так, в настоящей работе были получены экспериментальные составы СУБ классов по удобоукладываемости SF1 и SF2, по устойчивости к расслаиваемости SR2, по прочности на сжатие B30-B50, по прочности на растяжение при изгибе Btb3,6-Btb5,6, с марками по морозостойкости F200-F500 и по водонепроницаемости W8-W18.

Характеристики СУБ с использованием кварцевой муки могут быть дополнительно улучшены за счет введения в их состав стальной фибры. В настоящем исследовании были показаны возможности повышения класса по прочности на сжатие с B45 до В55, прочности на растяжение при изгибе с 6,4 МПа до 23,7 МПа, марки по морозостойкости с F300-F600 и марки по водонепроницаемости с W10 до W20.

Таким образом, экспериментально подтверждена возможность успешного применения кварцевой муки Silverbond марок 15 и 20 для разра ботки составов СУБ с заданными характеристиками.

А.П. ПУСТОВГАР, канд. техн. наук, научный руководитель, И.С. ИВАНОВА, научный сотрудник, В.В. МЕДВЕДЕВ, научный сотрудник, А.О. АДАМЦЕВИЧ, ст. научный сотрудник, НИИ «Строительных материалов и технологий», НИУ «Московский государственный строительный университет».

Библиографический список 1. Дегтев Ю.В. Самоуплотняющиеся бетоны на композиционных вяжущих для малых архитектурных форм: дисс. … канд. техн. наук: 05.23.05 [Место защиты: Белгородский государственный технологический университет им. В.Г. Шухова]. – Белгород, 2015. – 218 с. 2. Леушин В.Ю., Федотов Б.И., Третьякова Н.С., Хвастин М.А., Гербер Д.В. Применение самоуплотняющегося бетона в современном строительстве // Бюллетень строительной техники. – 2011. – №6, с. 46-49. 3. Rodriguez V.I., Aguado de Cea Antonio, de Sensale Gemma Rodriguez. Self-compacting concrete of medium characteristic strength // Constriction and building materials. – 2012. – №30, p. 776-786. 4. Мозгалев К.М., Головнев С.Г. Самоуплотняющиеся бетон: возможности применения и свойства // Академический вестник Уралниипроект РААСН. – 2011. – №4, с. 55-60. 5. СТО 70386662-306-2013. Добавки на основе эфиров поликарбоксилатов для изготовления вибрационных и самоуплотняющихся бетонов // ООО «БАСФ Строительные системы». – Москва, 2013. 6. Методическое пособие «Рекомендации по подбору составов бетонных смесей для тяжелых и мелкозернистых бетонов» // Министерство строительства и жилищно-коммунального хозяйства Российской Федерации. – М. 2016. – 100 c. 7. Коровкин М.А., Калашников В.И., Ерошкина Н.А. Влияние высококальциевой золы-уноса на свойства самоуплотняющегося бетона // Региональная архитектура и строительство. – 2015. – №1, с. 49-53. 8. Войлоков И.А. Самоуплотняющиеся бетоны. Новый этап развития бетоноведения // Бетоны. 2008, №4, с. 5-8. 9. Коровкин М.О., Замчалин М.Н., Ерошкина Н.А. Принципы создания и применения самоуплотняющегося бетона // Молодой ученый. – 2015. – №5, с. 165-168. – URL https://moluch.ru/archive/85/16022/ (дата обращения: 16.12.2017). 10. Шейнич Л.А. Высокопрочные бетоны для монолитного домостроения / Л.А. Шейнич, П.В. Попруга // Будівельні конструкції: зб. наук. праць. – К.: НДІБК, 2007. – Вип. 32, с. 311-314. 11. Ефременко А.С., Шиндель Е.В. Самоуплотняющийся тяжелый бетон на основе сырьевой базы Иркутской области // Евразийское научное объединение. – 2015. – 1 (4), с. 38-41. 12. Касторных Л.И., Тароян А.Г., Усепян Л.М. Влияние отсева камнедробления и минерального наполнителя на характеристики мелкозернистых самоуплотняющихся бетонов // Электронный научный журнал «Инженерный вестник Дона». – 2017. – №3. 13. Беленцов Ю.А., Смирнова О.М., Шаманина Д.Д. Самоуплотняющийся бетон с использованием наполнителя из молотого известняка // Материалы II Брянского международного инновационного форума «Строительство-2016». – 2016. 14. ОДМ 218.2.014-2011. Методические рекомендации по применению сталефибробетона при ремонте мостовых сооружений // Федеральное дорожное агентство (Росавтодор). – Москва, 2011. 15. El-Died A.S., RedaTaha M.M.. Flow characteristics and acceptance criteria of fiber-reinforced self-compacted concrete (FR-SCC) // Constriction and building materials. – 2012. – №1, p. 585-596. 16. Ponikiewski Tomasz. The influence of steel fibers on the rheological properties of SCC // Silesian Univesity Technology, Gliwice BFT Int. – Poland. –2012. – №78, p. 42-44. 17. The European Guidelines for Self-Compacting Concrete: Specification, Production and Use // SCC European Project Group. – May 2005. – 63 p. 18. Okamura H. Mix Design for Self-Compacting Concrete / H. Okamura, K. Ozawa // Concrete Library of JSCE. – 1995. – №25, p. 107-120. 19. Okamura H. Self-Compacting Concrete / H. Okamura, M. Ouchi // J. of Advanced Concrete Technology. – Vol. 1, №1. – 2003, p. 5-15.